FastReact: Автоматизация. FastReact: курс на процветание. (Журнал «Индустрия Моды» 3 (38) лето 2010)

Автор: admin, дата: 22 Сентябрь, 2010 - 16:04

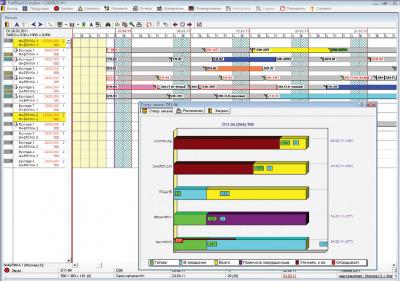

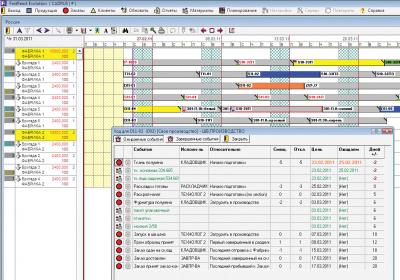

Не менее важно полноценно загрузить работой всех швей и специальное оборудование. Однако предприятиям, которые по-прежнему планируют на бумаге либо используют для этого электронные таблицы Excel, становится с каждым днем все сложней и сложней формировать по-настоящему оптимальный производственный план. В современных условиях (постоянного расширения ассортиментного ряда, усложнения выпускаемой продукции и необходимости сокращать сроки производства) такие методы планирования «по старинке» не способны эффективно помогать менеджерам справляться со стоящими перед ними стратегическими задачами. По имеющейся статистике, производительность отечественных фабрик в среднем на 20% ниже допустимого уровня из-за простоев в работе швейного цеха! ПЛАНИРОВАНИЕ С FASTREACTКакие перспективы открывают компаниям отрасли современные технологии? Рассмотрим ответ на этот вопрос на примере системы FastReact, разработанной непосредственно для автоматизации производственного планирования в легкой промышленности. Для эффективного планирования нужно учитывать множество ограничений и, в частности, такие параметры, как объемы доступных мощностей, время выполнения заказа, наличие необходимых материалов, текущее состояние производства по отношению к плановому и пр. Если значение какого-либо параметра изменится для одного заказа, то это может существенным образом повлиять на другие. Система FastReact позволит увидеть немедленно, каким именно образом изменение параметров одного заказа отразится не только на других параметрах данного заказа, но и на всех остальных заказах. FastReact представляет собой наглядное и удобное в использовании решение, собирающее все производственные данные в единой информационной базе предприятия и обеспечивающее доступ к «единой версии правды» всем ответственным лицам – от рядовых исполнителей до высшего руководства компании. Рассмотрим основные проблемы, с которыми каждое производственное предприятие сталкивается ежедневно, и рецепты их решения, предложенные разработчиками FastReact. 1. Время, проведенное в ожидании поставки необходимых материалов, потрачено бесполезно (чистые временные потери) Рис. 1.: Пример доски планирования FastReact. В окне «Отчет о событиях для заказа D11-02» отображены требуемые материалы, привязанные к событиям поставки материалов. Рис. 1.: Пример доски планирования FastReact. В окне «Отчет о событиях для заказа D11-02» отображены требуемые материалы, привязанные к событиям поставки материалов.В настоящее время многие компании прикладывают неимоверные усилия для того, чтобы четко расставить приоритеты и точно указать поставщикам что именно требуется поставить и когда. Рецепт системного решения проблемы:В FastReact можно просмотреть значения конкретных целевых показателей (плановая дата поставки и требуемое количество) для каждого заказа/материала, рассчитанных на основе запланированного расхода материалов на производстве. Расчет потребности в материалах осуществляется на основе технологии Just In Time («Точно в срок») и принципов Lean Production («Бережливого производства»), что позволяет вести четкий план поставок, синхронизированный с текущим производственным планом. Целевые показатели НЕ рассчитываются простым вычитанием средней длительности (в днях) производственного цикла из даты сдачи заказа, так как такой подход не учитывает последовательность, в которой необходимо поставить материалы, в т.ч. и приоритеты выполнения заказов. Например, если у нас для 30 заказов с одной и той же датой сдачи, только в последнем производственном плане задана «истинная» последовательность выполнения заказов, а, значит, и последовательность поставки материалов. С помощью FastReact мы всегда можем заранее сообщить поставщикам, сколько нам нужно каких материалов и когда. Для системы FastReact большое значение имеет также обратная связь – информация о наличии на складе необходимых материалов, которая будет использована при планировании сразу после ее получения. Если поставки запаздывают относительно запланированных дат, то на доске планирования FastReact появляются предупреждения. 2. Производственные ограничения, связанные с нехваткой оборудования («узкие места») или, наоборот, проблемы недозагрузки производственных мощностей Рис. 2.: Пример отслеживания загрузки мощностей для выявления «узких мест» и недозагрузки по операциям актуального производственного плана. Рис. 2.: Пример отслеживания загрузки мощностей для выявления «узких мест» и недозагрузки по операциям актуального производственного плана.Менеджерам не всегда удается заранее прогнозировать деятельность своей фабрики. В результате возникают проблемы, связанные с перегрузкой или недостаточной загруженностью мощностей на тех или иных производственных операциях или процессах. Причины такого рода проблем могут быть разными. Это может быть практика так называемого «многомодельного запуска», когда одной швейной бригадой одновременно выполняются сразу несколько заказов. В этом случае может возникнуть потребность в использовании швейного оборудования, на котором уже обрабатывается другая модель. Либо имеет место нерациональное использование мощностей как непосредственно в швейном цехе, так и на участках, предшествующих пошиву (или следующих за ним), т.е. на таких операциях, как раскрой, вышивка, ВТО, упаковка и пр. А если производственный план постоянно меняется, то с отслеживанием выполнения заказов, и в том числе загрузки швейных машин и спецоборудования, в условиях многомодельного запуска, могут возникнуть определенные трудности. Если при этом планирование ведется «вручную», то преодолеть упомянутые трудности без ощутимых потерь становится практически невозможно. Рецепт системного решения проблемы:FastReact обеспечивает удобный контроль загрузки производственных операций и отдельных спецмашин. После того как план пошива готов, загрузка ключевого оборудования и других производственных участков наглядно отслеживается посредством соответствующих диаграмм. Потенциальные перегрузки или неоптимальное использование мощностей выделяются определенным цветом. На диаграмме можно просмотреть загрузку мощностей на выбранной операции за день, неделю или месяц. Наглядность представления информации позволяет менеджерам своевременно принимать необходимые меры. Возможность перейти к детальным данным в «один клик», непосредственно с диаграммы, а также возможность моделировать те или иные сценарии загрузки мощностей позволяют решать проблемы методом «что – если». 3. Неоптимальный производственный цикл из-за неконтролируемого объема «незавершенки»

Рецепт системного решения проблемы:В FastReact на основе базового производственного плана создаются рабочие расписания для каждого задействованного подразделения (а так-же для субподрядчиков, если компания пользуется услугами других предприятий). Чаще всего в качестве базового плана используется план работы швейного цеха. Согласованные рабочие расписания обеспечивают быструю и последовательную передачу информации между производственными участками. В FastReact так-же предусмотрено ежедневное обновление состояния производства – количества произведенных изделий на каждой операции в разрезе каждого заказа. Любые проблемы, связанные с «незавершенкой», например, нехватка кроя для полной загрузки швейных бригад, отображаются на доске планирования FastReact в виде предупреждений определенного цвета. 4. «Тушение пожаров» приводит к нежелательной аритмии в работе швейного цехаВсе вышеперечисленные проблемы приводят к нарушению ритмичности работы швейного цеха и, как следствие, к еще большей потере производительности из-за необходимости постоянно «тушить пожары». В результате растет количество нежелательных переключений с одной модели на другую или с одного цвета изделия на другой. Например, из-за различных проволочек и необходимости выполнить определенный заказ точно в срок, этот заказ, изначально запланированный к пошиву силами одной бригады, приходится перепланировать и отдать на пошив сразу двум или трем бригадам, что неизбежно приводит к потерям в производительности всего швейного цеха из-за внеплановых переключений работников с одной модели на другую и затем обратно. Рецепт системного решения проблемы:FastReact позволяет планировать и координировать действия всех исполнителей в рамках единого производственного процесса. Если с самого начала планировать качественно, то в дальнейшем неприятных неожиданностей будет значительно меньше. В то же время руководство и поставщики смогут увидеть четкие приоритеты выполнения каждой задачи. Потенциальные проблемы будут выявлены заранее, поэтому у плановиков будет больше времени на их устранение или предотвращение. В случае если предотвратить или устранить проблему не удается, можно быстро откорректировать план, выбрав наилучший сценарий возможного развития событий из нескольких оперативно полученных альтернатив плана. Финансовый результат от внедрения FastReactДопустим, производительность предприятия увеличилась всего на 2-5%. Как оценить прямой экономический эффект? Если на фабрике работает около 500 швей, а минимальная ставка оплаты труда составляет порядка 15 долларов за 1 смену (8 рабочих часов), то сумма расходов на зарплату без налогов в годовом исчислении составит примерно 2 млн долларов. Для грубой минимальной оценки совокупных постоянных издержек

предприятия полученная цифра, как правило, удваивается. В итоге общие годовые расходы на содержание такой фабрики превысят 4 млн долларов в год. Следовательно: ЗАКЛЮЧЕНИЕКак было показано, ручное планирование в Excel неизбежно приводит к потере производительности и, следовательно, к увеличению удельных постоянных издержек в расчете на единицу продукции. Кроме того, приходится оплачивать труд отдельных работников для ручного ввода информации в многочисленные электронные таблицы, а также для составления различных производственных и управленческих отчетов, необходимых, в частности, для анализа разрозненных и зачастую противоречивых данных. И, наконец, из-за непрозрачности производственных процессов руководство предприятия вынуждено тратить лишнее время на выстраивание приоритетов выполнения задач «в режиме ручного управления». При этом о проблемах, как правило, становится известно слишком поздно, т.е. когда уже не избежать срыва сроков сдачи и дополнительных расходов на устранение последствий этих проблем. Из-за высокой трудоемкости ручного планирования и горящих сроков у сотрудников компании нет возможности смоделировать и сравнить «на лету» между собой в процессе планирования несколько альтернативных вариантов решения проблемы. Не видя альтернатив, ответственные исполнители зачастую ошибаются, принимая решения под давлением фактора времени. Много времени уходит также и на согласование тех или иных корректировок часто меняющегося плана посредством различных встреч, телефонных звонков или отправления сообщений электронной почты. При планировании «вручную» тратится много лишнего времени и сил, уходящих главным образом на выявление проблем, а не на их устранение. Причем на устранение времени, как правило, уже не остается. Однако вместо постоянного выявления «в полях» тревожных симптомов и обсуждений вариантов их устранения, руководители могли бы тратить свое ценное время рациональнее. Например, на поиск новых возможностей для бизнеса и их реализацию. Благодаря современным инструментам планирования и управления производством, таким как FastReact, плановики и высшее руководство смогут работать эффективнее, сместив фокус своей ежедневной деятельности с «тушения постоянно возникающих пожаров» на регулярное улучшение ключевых показателей деятельности компании. Подробности на www.fastreact.ru и по тел. (495) 742 7775. Индустрия МодыСтатьиОтправить новый комментарий |

|

Modanews.ru ©2000-2025. Рег. СМИ ЭЛ N ФС 77-77367 Информация об ограничениях и порядок использования информации 18+ Политика в отношении обработки персональных данных и использования файлов куки (cookie). |